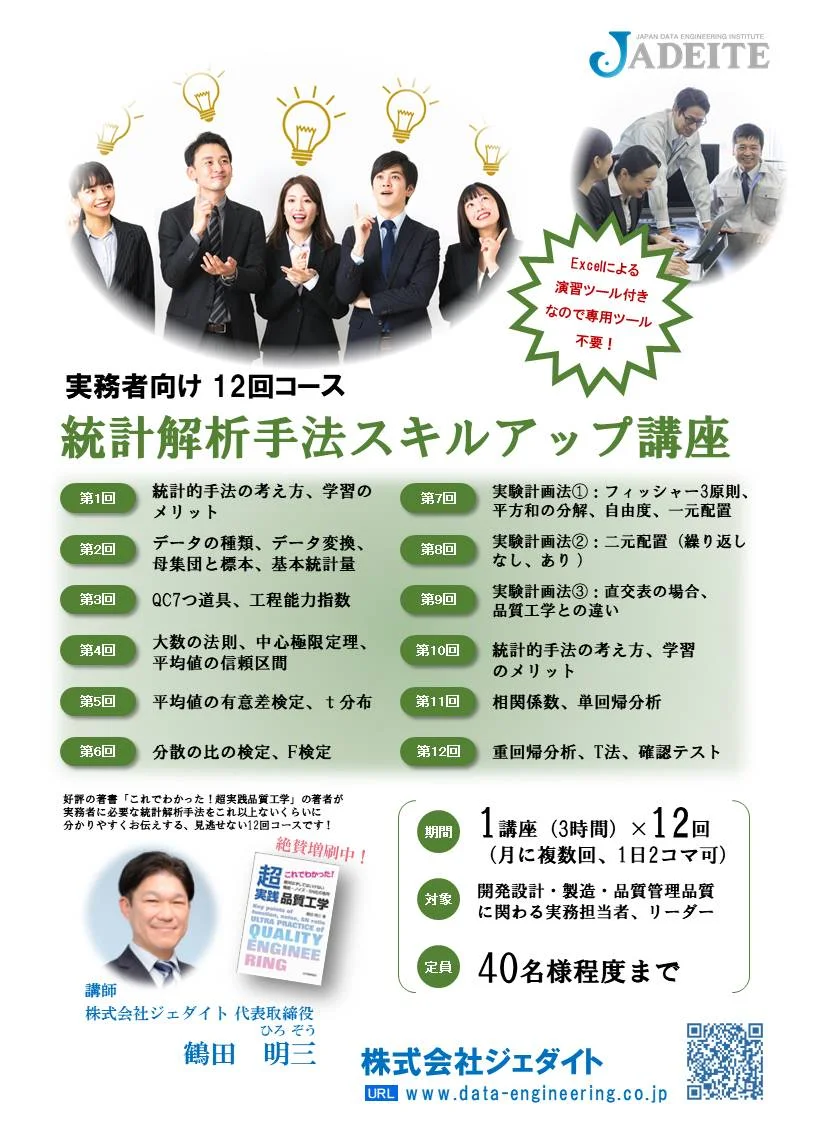

成果がでる「超実践 品質工学」の設計・開発コンサルティング

「わかりやすく、成果がでる」を

モットーとして、国内製造業様の

開発・設計の生産性と価値向上、

リーダー層の人財育成を支援。

Amazonの経営工学カテゴリで1位となった

「これでわかった!超実践品質工学」(増刷継続中)の著者で技術士の、つるぞうこと鶴田明三が直接指導。

前職の大手電機メーカから現職まで30年間培った経験とオリジナルのノウハウ・メソッドで、数々の品質改善、生産性向上、約1000名の設計品質リーダー育成の実績を挙げてまいりました。

本職だけでも通算3000テーマ以上指導し、

毎年50億円以上の活動成果を上げております。

(※顧客様による試算数値を集計した実績値です)

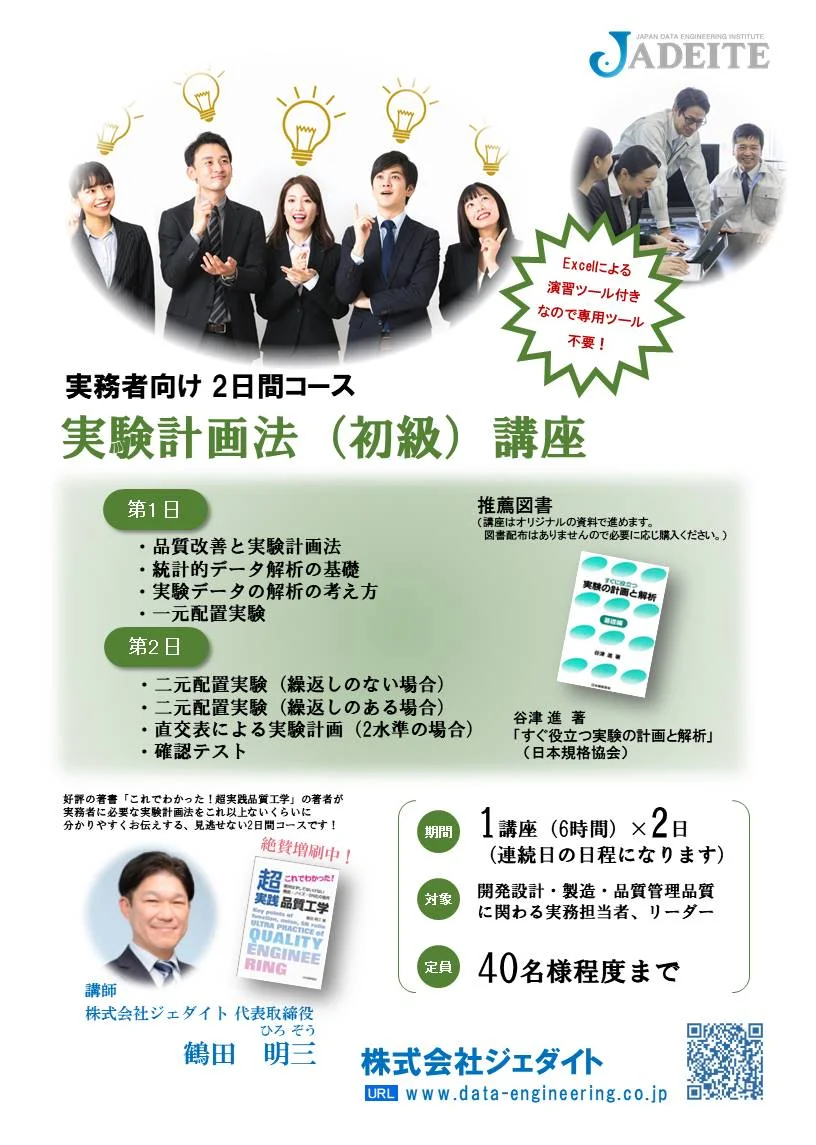

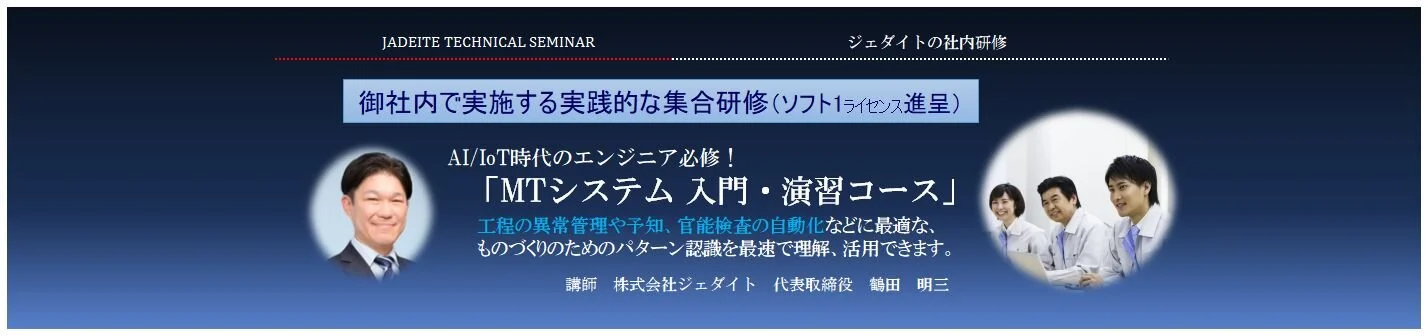

コンサルティング顧問契約、設計品質リーダ育成、社内研修、オンラインセミナー(ウェビナー)・講演、解析ソフトウェアのご紹介・販売まで、多岐にサポートいたします。

★製造業様のこんなご要望にお応えします★

☑製品設計向上、製造プロセス改善、市場クレーム未然防止などの活動を支援してほしい

☑技術者の品質工学や統計解析のスキルアップを図り、実務に展開したい

☑技術者の社内教育の体系を作成し、運用したい

☑初心者を対象に、まず身近なデータを解析できるようになりたい

☑品質改善活動を牽引できる次世代のリーダを計画的に育成し、大きな事業成果をあげたい

☑マネージャやエキスパートの設計品質、開発テーマ企画等のスキルアップを図りたい

☑社内に設計品質(品質工学等)の啓蒙を図りたい

☑製造工程やマーケットから収集した膨大なデータを解析したい、活用したい

☑新製品、新技術、新サービスのアイデアを発想、企画したい …等々

★設計品質リーダーコースでの実績の数々★

☑関西 電機関連機器メーカー様 38名 57.8億円

☑関西 機械セットメーカー様 6名 15.9億円

☑九州 樹脂成型品メーカー様 28名 19.0億円

☑中京 化成品メーカー様 10名 3.2億円

☑関西 素材加工品メーカー様 7名 29.0億円 他

このほか、通常の事例相談等でも同様の効果をあげています。

効果試算金額は、お客様で出されたもので、経営幹部様に報告済の数値です。

経営工学カテゴリAmazon 1位獲得「これでわかった!超実践品質工学」の著者つるぞうが直接指導

コンサル、研修、講演、オンラインセミナー(ウェビナー)の

リモート受講サービスを提供しております

※御社使用のシステム(Teams, Zoom等)でも対応いたします。

最新情報

NEWS

ジェダイトが解決する「品質工学の7つの壁」とは?

「超実践品質工学」は、製造業様の設計・開発技術者にとって、品質を見える化するための正しいデータを創出するための必須の手法です。

弊社は現場への品質工学導入の課題を知り尽くしており、また成果を出すことが最重要と考えています。そのために編み出したさまざまなオリジナル手法、指導方法、ノウハウを体系化しました。

それにより、以下の「品質工学の7つの壁」を打ち破ることができます。

品質工学の壁1:そもそも、なぜ品質工学が必要なのかわからない。

品質工学の壁2:直交表実験(18モデルもの試作実験)を実施する時間がない。

品質工学の壁3:考え方や用語がとっつきにくい。

品質工学の壁4:機能定義やノイズ抽出方法を、方法論やガイドラインとして体系的に教えてもらえない。

品質工学の壁5:統計の計算やデータ解析が難しそう。

品質工学の壁6:成果がうまく示せない。

品質工学の壁7:一過性の活動に終始して、継続的な活動や定着につながらない。

以下のリンクからこれらの7つの壁の説明や、どのような方針でそれを解決するかご覧いただけます